produit

Peinture époxy anti-rayures haute dureté pour sols de parkings industriels

PLUS DE DÉTAILS

- Vidéo

- Caractéristiques du produit

- Application du produit

- Données techniques

- Traitement de surface

- Intervalle de temps entre les couches

- Étapes de construction

- Avertissement de construction

- Utilisation et entretien

- Stockage et durée de conservation

- Emballer

*Caractéristiques du produit :

1, Peinture à deux composants

2, Le film est complètement transparent et tenace

3, Facile à nettoyer, n'accumule pas la poussière et les bactéries

4, surface lisse, plus de couleur, résistance à l'eau

5, Non toxique,répond aux exigences sanitaires;

6, Résistance à l'huile,résistance chimique

7, performance antidérapante, bonne adhérence,résistance aux chocs, résistance à l'usure

*Application du produit :

Largement utilisé dans les usines d'électronique, les fabricants de machines, les usines de quincaillerie, les usines pharmaceutiques, les usines automobiles, les hôpitaux, l'aviation, les bases aérospatiales, les laboratoires, les bureaux, les supermarchés, les usines de papier, les usines chimiques, les usines de transformation du plastique, les usines textiles, les usines de tabac, Revêtement de surface des usines de confiserie, des caves, des usines de boissons, des usines de transformation de la viande, des parkings, etc.

*Données techniques :

| Article | Données | |

| Couleur et aspect du film de peinture | Film transparent et lisse | |

| Temps de séchage, 25 ℃ | Surface sèche, h | ≤4 |

| Dur et sec, h | ≤24 | |

| Dureté | H | |

| Résistant aux acides (48 h) | Film complet, sans cloques, ne tombe pas, permet une légère perte de lumière | |

| Adhésion | ≤1 | |

| Résistance à l'usure (750 g/500 r)/g | ≤0,060 | |

| Résistance aux chocs | I | |

| Résistance au glissement (coefficient de frottement à sec) | ≥0,50 | |

| Résistant à l'eau (168h) | pas de cloque, ne tombe pas, permet une légère perte de lumière, récupère en 2 heures | |

| 120# Essence, 72h | pas de cloques, ne tombe pas, permet une légère perte de lumière | |

| 20 % de NaOH, 72 h | pas de cloques, ne tombe pas, permet une légère perte de lumière | |

| 10 % H2SO4, 48 h | pas de cloques, ne tombe pas, permet une légère perte de lumière | |

Référence standard : HG/T 3829-2006 ; GB/T 22374-2008

*Traitement de surface :

Éliminer complètement la pollution pétrolière, le sable, la poussière, l'humidité, etc. à la surface du ciment afin d'obtenir une surface lisse, propre, solide, sèche, non moussante, exempte de sable, de fissures et d'huile. La teneur en eau ne doit pas dépasser 6 % et le pH ne doit pas dépasser 10. La classe de résistance du béton de ciment ne doit pas être inférieure à C20.

*Intervalle de recouvrement :

| Température ambiante (℃) | 5 | 25 | 40 |

| Temps le plus court (h) | 32 | 18 | 6 |

| Durée la plus longue (jour) | 14 | 7 | 5 |

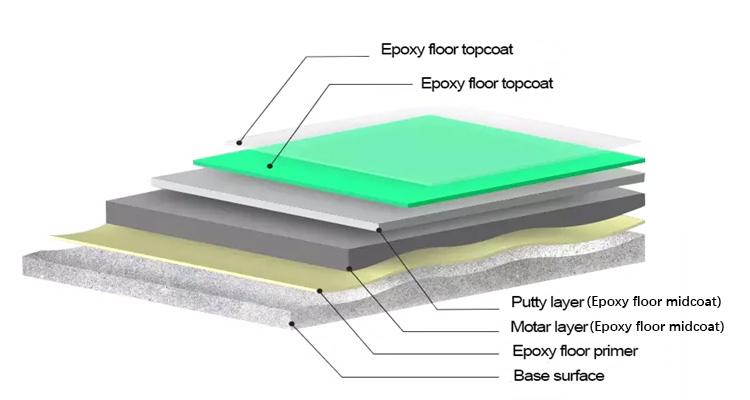

*Étapes de construction :

1, Traitement du sol de base

Utilisez une meuleuse ou un ensemble de couteaux pour éliminer les particules et débris du sol, puis nettoyez-le avec un balai, puis poncez-le avec une meuleuse. Nettoyez la surface du sol, puis dégrossissez-la. Utilisez un aspirateur pour éliminer la poussière et améliorer l'adhérence de l'apprêt. Adhérence au sol (les trous et fissures doivent être comblés avec du mastic ou du mortier moyen après l'application de l'apprêt).

2. Grattage de l'apprêt époxy

L'apprêt époxy est mélangé proportionnellement, agité uniformément et uniformément enduit d'une lime pour former une couche de surface de résine complète sur le sol, obtenant ainsi l'effet d'une perméabilité élevée et d'une adhérence élevée du revêtement moyen.

3, Grattage de la couche intermédiaire avec du mortier

Le revêtement intermédiaire époxy est mélangé en proportions, puis une quantité appropriée de sable de quartz est ajoutée. Le mélange est mélangé uniformément au malaxeur, puis appliqué uniformément sur le sol à la truelle, de manière à ce que la couche de mortier adhère fermement au sol (le sable de quartz de 60 à 80 mesh permet de combler efficacement les irrégularités du sol), afin d'obtenir un effet de nivellement. Plus la quantité de revêtement intermédiaire est importante, meilleur est l'effet de nivellement. La quantité et le procédé peuvent être ajustés en fonction de l'épaisseur souhaitée.

4, Grattage de la couche intermédiaire avec du mastic

Une fois le revêtement du mortier complètement durci, utilisez une ponceuse pour polir complètement et doucement, puis utilisez un aspirateur pour absorber la poussière ; ajoutez ensuite le revêtement moyen approprié à la quantité appropriée de poudre de quartz et remuez uniformément, puis appliquez uniformément avec une lime pour faire Il peut remplir les trous d'épingle dans le mortier.

5, Revêtement de la couche de finition

Une fois le mastic enduit de surface complètement durci, la couche de finition époxy plate peut être uniformément enduite avec un rouleau, de sorte que l'ensemble du sol peut être respectueux de l'environnement, beau, anti-poussière, non toxique et volatil, et de haute qualité et durable.

*Attention à la construction :

1. La température ambiante sur le chantier doit être comprise entre 5 et 35 °C, l'agent de durcissement à basse température doit être supérieur à -10 °C et l'humidité relative doit être supérieure à 80 %.

2. Le constructeur doit tenir des registres réels du chantier, de la durée, de la température, de l'humidité relative, du traitement de la surface du sol, des matériaux, etc., à titre de référence.

3. Une fois la peinture appliquée, l'équipement et les outils concernés doivent être nettoyés immédiatement.

*Utilisation et entretien :

1. Une fois la peinture terminée, ne l'utilisez pas pendant la période d'entretien et renforcez les mesures de ventilation et de prévention des incendies.

2. L'utilisation de la surface du sol, le personnel de production n'est pas autorisé à porter des chaussures en cuir avec des clous en fer pour marcher dessus.

3. Tous les outils de travail doivent être placés sur un châssis fixe. Il est strictement interdit de heurter le sol avec des pièces métalliques à angles vifs, car cela pourrait endommager la peinture du sol.

4. Lors de l'installation d'équipements lourds, tels que des équipements en atelier, les points d'appui en contact avec le sol doivent être recouverts de caoutchouc souple ou d'autres matériaux souples. Il est strictement interdit d'utiliser des tuyaux métalliques, tels que des tuyaux en fer, pour relier les équipements au sol.

5. Lorsqu'une opération à haute température telle que le soudage électrique est effectuée dans l'atelier, des matériaux réfractaires tels que du tissu d'amiante doivent être utilisés à l'endroit où l'étincelle électrique est projetée pour éviter de brûler la peinture.

6. Une fois le sol endommagé, utilisez la peinture pour le réparer à temps afin d'empêcher l'huile de pénétrer dans le ciment à travers les dommages, provoquant la chute de la peinture sur une grande surface.

7. Lors du nettoyage de grandes surfaces dans l'atelier, n'utilisez pas de solvants chimiques puissants (xylène, huile de banane, etc.), utilisez généralement du détergent, du savon, de l'eau, etc., avec une machine à laver.

*Conservation et durée de conservation :

1. Conserver à une température inférieure à 25 °C ou dans un endroit frais et sec. Éviter l'exposition au soleil, aux températures élevées et à l'humidité.

2. À consommer dès que possible après ouverture. Il est strictement interdit de conserver le produit à l'air libre pendant une longue période après ouverture afin de préserver sa qualité. La durée de conservation est de six mois à température ambiante (25 °C).